AIロボティクス導入で品質と効率を確実に引き上げる即効アクション

- 外観検査に画像認識AIを組み込む(不良品発生率10%以下目標)

人的ミス減少・検査の精度向上で顧客からの信頼も強まる

- 生産ライン全体のデータ記録をリアルタイム化(全工程自動ログ化推進)

トレーサビリティ確保や原因追跡が即座にでき、監査対応も簡便

- 異常検知AIによる予兆管理を週次で見直す(異常件数ゼロ維持目安)

設備故障や品質逸脱の未然防止につながり、生産停止リスクも最小化

- 作業員向けにAI活用トレーニング講座を月1回開催

現場スキル底上げ・新技術への適応力アップで全体最適が図れる

ロボット自動化が労働力不足をどう解決するか

たぶん、ほとんどの企業がロボット自動化に踏み出すきっかけは、人手不足への対応だったような気がします。例えば、研磨やサンディング、ポリッシングみたいな作業は、どうも身体に負担がかかるらしくて、それをやりたい人があまり見つからないとか。実際、その分野で人手が足りない話を耳にしたことがありますね。

最近だとAIを使った賢いロボットセルというものが登場していて、そういう課題をある程度カバーできるケースも増えてきているらしいです。昔はプログラムを書かなきゃ動かなかったけれど、今では仕事内容みたいな指示だけで自分で考えてくれる機械もあるんだとか。3Dカメラや力加減を測るセンサーなんかも搭載されていて、そのおかげでちょっと複雑な工程でも自律的にこなせるようになってきた印象です。

こういうスマートなロボットセルのおかげで、人間の作業者は身体に負担の大きい仕事から離れて、生産性も上がったという報告もちらほら見かけます。それに生産量や柔軟性が伸びたりする可能性もありそうですね。ただし伝統的なロボット導入時によく聞く面倒なプログラミング作業も、大幅に減ったと言う声もあるようですが、本当にどこまで簡単になるのかは現場次第なのかもしれません。

コストについては、大体全体的には削減傾向という話ですが、一部では初期投資とのバランスを慎重に見る必要があるとも言われています。

それと製品品質についてですが、AI搭載型の自動化だと前より安定すると感じる担当者もいるようです。今って製品仕様とか性能要求もちょっとずつ厳しくなってきてますよね。競争相手も国内外問わず増えているし、お客さんからは不良品ゼロみたいな期待感さえ漂っています。でもまあ、規制当局などから求められる責任範囲や基準も一段と明確になってきた印象なので、メーカー側としてはいろんな意味で気を遣う時代なのかなと思います。

最近だとAIを使った賢いロボットセルというものが登場していて、そういう課題をある程度カバーできるケースも増えてきているらしいです。昔はプログラムを書かなきゃ動かなかったけれど、今では仕事内容みたいな指示だけで自分で考えてくれる機械もあるんだとか。3Dカメラや力加減を測るセンサーなんかも搭載されていて、そのおかげでちょっと複雑な工程でも自律的にこなせるようになってきた印象です。

こういうスマートなロボットセルのおかげで、人間の作業者は身体に負担の大きい仕事から離れて、生産性も上がったという報告もちらほら見かけます。それに生産量や柔軟性が伸びたりする可能性もありそうですね。ただし伝統的なロボット導入時によく聞く面倒なプログラミング作業も、大幅に減ったと言う声もあるようですが、本当にどこまで簡単になるのかは現場次第なのかもしれません。

コストについては、大体全体的には削減傾向という話ですが、一部では初期投資とのバランスを慎重に見る必要があるとも言われています。

それと製品品質についてですが、AI搭載型の自動化だと前より安定すると感じる担当者もいるようです。今って製品仕様とか性能要求もちょっとずつ厳しくなってきてますよね。競争相手も国内外問わず増えているし、お客さんからは不良品ゼロみたいな期待感さえ漂っています。でもまあ、規制当局などから求められる責任範囲や基準も一段と明確になってきた印象なので、メーカー側としてはいろんな意味で気を遣う時代なのかなと思います。

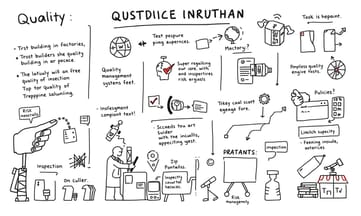

顧客の信頼を守るために製造品質が重要な理由

最近、工場とかで信頼を積み重ねるのが生き残りにかなり重要だって言われているけれど、どうしても製造現場での品質問題が後を絶たない。AIロボットによる自動化が品質に与える影響については、ここ数年で様々な話題になっている。まあ、思い返せば何度か大規模なリコール騒ぎもあったし、その原因は大体安全性や性能が約束通りじゃなかったことだった気がする。特に製品トラブルの背景には、製造工程のどこかでミスや見落としが重なったケースも多いようだ。

それにしても、一度でもリコールになると損失は相当膨らむらしい。販売機会の消失や新しい部品への交換費用だけじゃなくて、お役所からのお咎めや訴訟沙汰まで繋がる場合もちょくちょく耳にする。それだけじゃなく、そのメーカーの評判自体がガタッと下がることもあるみたいだ。だから、最近では「毎回安定した品質を出す」ことこそ、生き残るためには避けて通れない課題になってきた。

実際、人手中心の生産現場では結構複雑な品質管理システムを導入しないと難しい場面もあるそうだ。ただ、そのためには新しく検査用機器を入れて部品チェックしたり、生産中のデータ収集もしっかりやらないといけない。でも、それ以外の抜本的な解決策って今のところあまり聞いたことはない。リスク抑えたいなら、この辺りはもう仕方ない部分なのかもしれない、と感じたりする。

それにしても、一度でもリコールになると損失は相当膨らむらしい。販売機会の消失や新しい部品への交換費用だけじゃなくて、お役所からのお咎めや訴訟沙汰まで繋がる場合もちょくちょく耳にする。それだけじゃなく、そのメーカーの評判自体がガタッと下がることもあるみたいだ。だから、最近では「毎回安定した品質を出す」ことこそ、生き残るためには避けて通れない課題になってきた。

実際、人手中心の生産現場では結構複雑な品質管理システムを導入しないと難しい場面もあるそうだ。ただ、そのためには新しく検査用機器を入れて部品チェックしたり、生産中のデータ収集もしっかりやらないといけない。でも、それ以外の抜本的な解決策って今のところあまり聞いたことはない。リスク抑えたいなら、この辺りはもう仕方ない部分なのかもしれない、と感じたりする。

AIロボットセルが品質管理をより手頃にする方法

AI技術を活用したロボットセルって、最近工場でよく見かけるようになった気がする。実際のところ、コスト面でも品質管理の負担を和らげてくれる…という声もちらほらあるみたいだ。ただ、それだけじゃなくて、不思議なことに同じ設備がついでに重要なデータを集めてくれるから、追加の手間はそんなに増えないって話も聞いたことがある。

たとえば、ロボットが研磨作業をしている時――まあ七十回以上は回転してるんじゃないかと思うけど――その時のツールの速さや押し付ける力とかまで記録されることが多い。工具自体についても何かしら情報残しておく場合もあるようだね。こうした細かな数字や記録が積み重なれば、「この部品はちゃんと決まり通り処理された」って証拠になる…かもしれない。

それから、多くの現場では加工後に簡単な検査工程をロボットセル自体で済ませちゃうことも珍しくないとか。そこで集まったデータを使って、仕様どおりだった証明書っぽいものを作成できたりするケースもあるようだ。さらに言えば、その検査情報から製品そのものとそっくりなデジタル双子?みたいなモノまで再現できる場合が出てきた、と一部で耳にした。

まあ全部の工場や全工程に当てはまるとは限らないし、「絶対この方法しかない!」みたいな強い主張にはならないと思うけど、部分的にはこういう流れが増えてきている印象だったかな…。

たとえば、ロボットが研磨作業をしている時――まあ七十回以上は回転してるんじゃないかと思うけど――その時のツールの速さや押し付ける力とかまで記録されることが多い。工具自体についても何かしら情報残しておく場合もあるようだね。こうした細かな数字や記録が積み重なれば、「この部品はちゃんと決まり通り処理された」って証拠になる…かもしれない。

それから、多くの現場では加工後に簡単な検査工程をロボットセル自体で済ませちゃうことも珍しくないとか。そこで集まったデータを使って、仕様どおりだった証明書っぽいものを作成できたりするケースもあるようだ。さらに言えば、その検査情報から製品そのものとそっくりなデジタル双子?みたいなモノまで再現できる場合が出てきた、と一部で耳にした。

まあ全部の工場や全工程に当てはまるとは限らないし、「絶対この方法しかない!」みたいな強い主張にはならないと思うけど、部分的にはこういう流れが増えてきている印象だったかな…。

処理データの記録でトレーサビリティを確保

ロボットが何か部品に取り掛かる時、最初にざっくりとした測定みたいなものをやることが多いようだ。素材をセルにセットしてから、たぶん光学的なスキャンで形状を読み取って、そのデータを基に道具の動き方なんかも決めている様子。例として研磨作業の場合を思い浮かべてもらえれば分かりやすいかな。昔からあった話じゃないけど、この方法は最近よく使われ始めてる気がする。

途中で何かおかしなこと(例えば予想外の挙動)が見つかった場合、どうやら材料自体の質についてシステム側が推測することもあるみたい。その時には前工程チームへ連絡が行く、と聞いた記憶もある。ただ全部うまく動くわけじゃなく、誤報みたいなのも時々混じる。

ちなみに画像の出典はGrayMatter Roboticsだった気がするけど、資料によって違う場合もあるので一応注意。

品質向上とか歩留まり低減の話になると、自動化されたロボット作業には一定の効果が期待されているようだ。人間だと疲れたり集中力切れたりするとミスしやすいし、人手不足で急に経験ゼロの新人さんが入ってきたりすると、まあベテランより失敗は増える傾向にあるんじゃないかな。新しい人達は慣れるまで結構大変そうだし、それこそ会社によっては七十回以上繰り返してようやく安定した、と言う話も聞いたことがある。でも全体的には、一部企業では自動化によって多少品質面で安心感が得られるケースも見受けられる……そんな感じかな。

途中で何かおかしなこと(例えば予想外の挙動)が見つかった場合、どうやら材料自体の質についてシステム側が推測することもあるみたい。その時には前工程チームへ連絡が行く、と聞いた記憶もある。ただ全部うまく動くわけじゃなく、誤報みたいなのも時々混じる。

ちなみに画像の出典はGrayMatter Roboticsだった気がするけど、資料によって違う場合もあるので一応注意。

品質向上とか歩留まり低減の話になると、自動化されたロボット作業には一定の効果が期待されているようだ。人間だと疲れたり集中力切れたりするとミスしやすいし、人手不足で急に経験ゼロの新人さんが入ってきたりすると、まあベテランより失敗は増える傾向にあるんじゃないかな。新しい人達は慣れるまで結構大変そうだし、それこそ会社によっては七十回以上繰り返してようやく安定した、と言う話も聞いたことがある。でも全体的には、一部企業では自動化によって多少品質面で安心感が得られるケースも見受けられる……そんな感じかな。

ロボットが人間のミスを減らして廃棄物を削減

ロボットって、決められたルールに従うものだから、人間がやるときみたいな細かな違いとか、そういうのをだいぶ減らせるんじゃないかって言われている。何回も同じ作業を繰り返すときにも、まあまあ安定してくれることが多いしね。たしかに、ミスや手戻りの回数が減ったって話も聞いたことある。廃棄物もちょっとは減ったようだし、その分ゴミ捨て場に行くものも少なくなった気がする。全部が全部キレイになくなるわけじゃないけど、品質とかにも影響出てるかもしれない。

デジタルツイン――つまり現実そっくりに仮想空間で再現したロボット作業スペースを使うやり方もあって、最近ちらほら耳に入ってくる。失敗防止だったり工程改善のヒント探しだったり、色んな目的で使われているみたい。ただ、大雑把に見積もれば七十回以上動かすロボットの中には検査工程を取り入れてる場合が結構あって、その時のデータで「今作った部品はこうなってますよ」っていう仮想モデルを自動で作ることも可能なんだとか。でも、それが本当にどこまで役立つかは環境によると思うし、全体的な傾向として…という話になるかもしれないね。

デジタルツイン――つまり現実そっくりに仮想空間で再現したロボット作業スペースを使うやり方もあって、最近ちらほら耳に入ってくる。失敗防止だったり工程改善のヒント探しだったり、色んな目的で使われているみたい。ただ、大雑把に見積もれば七十回以上動かすロボットの中には検査工程を取り入れてる場合が結構あって、その時のデータで「今作った部品はこうなってますよ」っていう仮想モデルを自動で作ることも可能なんだとか。でも、それが本当にどこまで役立つかは環境によると思うし、全体的な傾向として…という話になるかもしれないね。

デジタルツインで不良品を未然に防ぐ仕組み

このモデル、まあ、下流の処理工程をなんとなく自動化するのに役立つかもしれません。AIを使った予兆保全みたいな仕組みが、デジタルツインと一緒に活用されるケースも増えてきたようですし、不具合の兆候が分かれば、その都度何らかの対応ができるという話もあります。例えば…そうですね、デジタルツインがロボット研磨作業中に力や画像データを拾って、「どうも最近道具の摩耗が速い気がする」なんて原因っぽいものを見つけて、それを元に対策できる場面も考えられます。

ただ、一度導入しただけで終わりじゃなくて、継続的な改善とかプロセス最適化なんかも求められるので、そのためには結局システム側で自分自身のプロセスモデルみたいなものを少しずつ作り上げていく必要がありますよね。時にはデジタルツインが機械学習など使って、安全性に配慮しながら実験的な試行錯誤——それこそ小さなテストを積み重ねて、新しい素材へのサンディング条件など、ちょうどいいパラメータ選択用モデルをこしらえることだってある、と聞いたことがあります。

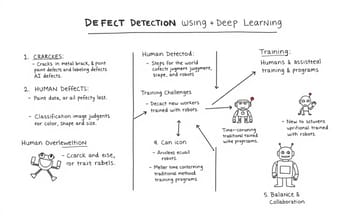

画像はGrayMatter Roboticsという会社のAIベース欠陥検出事例からだったと思います。ディープラーニングって呼ばれている技術は、人工知能分野でもちょっと特殊扱いされることがありますよね。従来型の学習法の場合、大体「特徴量設計」っていう手作業的アプローチが付き物だった気がします——つまり専門知識や経験頼りで時間も手間もかなり掛かった。でもディープラーニングの場合、生データそのままで特徴抽出してしまうので、その辺り柔軟性とか適応力みたいなのは高めになっています。ただ、それぞれ得意不得意もあるので用途次第と言われています。

ただ、一度導入しただけで終わりじゃなくて、継続的な改善とかプロセス最適化なんかも求められるので、そのためには結局システム側で自分自身のプロセスモデルみたいなものを少しずつ作り上げていく必要がありますよね。時にはデジタルツインが機械学習など使って、安全性に配慮しながら実験的な試行錯誤——それこそ小さなテストを積み重ねて、新しい素材へのサンディング条件など、ちょうどいいパラメータ選択用モデルをこしらえることだってある、と聞いたことがあります。

画像はGrayMatter Roboticsという会社のAIベース欠陥検出事例からだったと思います。ディープラーニングって呼ばれている技術は、人工知能分野でもちょっと特殊扱いされることがありますよね。従来型の学習法の場合、大体「特徴量設計」っていう手作業的アプローチが付き物だった気がします——つまり専門知識や経験頼りで時間も手間もかなり掛かった。でもディープラーニングの場合、生データそのままで特徴抽出してしまうので、その辺り柔軟性とか適応力みたいなのは高めになっています。ただ、それぞれ得意不得意もあるので用途次第と言われています。

深層学習が製品検査をどう変えるか

ディープラーニングのアルゴリズムって、どうもかなり大量のデータを扱う場面でよく話題になる気がする。何となくだけど、数十倍とかそれ以上の規模の情報でも、そこまで苦しまずに学習できる仕組みらしい。でも、昔ながらの機械学習だと、その規模になると計算資源が足りなくなったりして、ちょっとやっかいみたい。そう考えると、ビッグデータみたいな領域ではディープラーニングが重宝されている印象。

あともう一つよく耳にするのは、画像認識とか音声関係…つまり入力と出力の間に複雑な関係性がある場合には、この手法が有利だという意見。伝統的な学習方法だと、その辺りで壁にぶつかることもあるそう。ただしこれは絶対じゃなくて、一部ではうまくいった例もあるようだけど。

最近では、イメージや声を見分けたり言葉を理解したりする技術分野で、それなりに良い結果が報告されたケースも増えてきた。しかしこれも状況次第で、「他の手法より必ず優れている」と断言する人はあまりいないかもしれない。

表面欠陥検出なんかでも応用されていて、自分用にネットワーク構造を細かく調整できる柔軟さが便利だと思われている。ただし全部の場合じゃなくて、一部条件下で…という話。しかも、一度学習したパラメータを他の似たタスクにも流用できるので、全然違うデータセットでも再学習せずに使える可能性が高いとか。そのため、大量じゃない訓練データでも何とか成果につながった例もあるようだ。

カスタマイズしたプログラムを書かずとも処理できる点は、多忙な現場ではありがたいメリットとして語られることも。ただし、それぞれの運用環境によって結果は変わってきそうなので、一概には言えない部分も残っている気がする。

あともう一つよく耳にするのは、画像認識とか音声関係…つまり入力と出力の間に複雑な関係性がある場合には、この手法が有利だという意見。伝統的な学習方法だと、その辺りで壁にぶつかることもあるそう。ただしこれは絶対じゃなくて、一部ではうまくいった例もあるようだけど。

最近では、イメージや声を見分けたり言葉を理解したりする技術分野で、それなりに良い結果が報告されたケースも増えてきた。しかしこれも状況次第で、「他の手法より必ず優れている」と断言する人はあまりいないかもしれない。

表面欠陥検出なんかでも応用されていて、自分用にネットワーク構造を細かく調整できる柔軟さが便利だと思われている。ただし全部の場合じゃなくて、一部条件下で…という話。しかも、一度学習したパラメータを他の似たタスクにも流用できるので、全然違うデータセットでも再学習せずに使える可能性が高いとか。そのため、大量じゃない訓練データでも何とか成果につながった例もあるようだ。

カスタマイズしたプログラムを書かずとも処理できる点は、多忙な現場ではありがたいメリットとして語られることも。ただし、それぞれの運用環境によって結果は変わってきそうなので、一概には言えない部分も残っている気がする。

AIトレーニングで作業員のスキル向上を実現

製造現場での欠陥検出、最近はなんだかAIとか深層学習が使われているらしい。例えば金属部品のひび割れとか、塗装面のスジみたいなものを見つける作業、人手でやるとどうしてもミスがちょこちょこ出てしまうんだけど、これをAIに任せれば、時間短縮にもつながりそうだという声もある。ただ、それが絶対に効果的かは現場によって違うかもしれない。どうやら画像データをたくさん集めて、それぞれの不良箇所にラベル付けしておくと、AIがそのパターンを覚えやすいみたい。色や形、大きさなどで分類するような仕組みを導入した会社もちらほら見受けられる。でも人間の目って案外すごくて、全部を機械任せにできるかはちょっと疑問。

それから、人手不足とか、働く人が頻繁に変わる今の時代では、新しく工場で働き始めた人たちへのロボット操作のトレーニングも課題になっている様子。昔ながらのシステムだと、一人前になるまで随分時間がかかったりするし、その間に誰か辞めちゃったり…なんてこともよく聞く話。AIを活用した研修プログラムなら、その場でアドバイスしてくれる仕組みもあるそうだけど、本当に全員に合う方法なのかどうかはまだ分からない部分も多い気がする。一部では即座に指摘・修正できるので助かったという話も耳にはする。ただし完璧な万能薬とは言い難いかな。

ざっくばらんに言えば、人間とロボット、それぞれ得意不得意があって、お互い補い合う形になればいいんじゃないかな、と感じた。

それから、人手不足とか、働く人が頻繁に変わる今の時代では、新しく工場で働き始めた人たちへのロボット操作のトレーニングも課題になっている様子。昔ながらのシステムだと、一人前になるまで随分時間がかかったりするし、その間に誰か辞めちゃったり…なんてこともよく聞く話。AIを活用した研修プログラムなら、その場でアドバイスしてくれる仕組みもあるそうだけど、本当に全員に合う方法なのかどうかはまだ分からない部分も多い気がする。一部では即座に指摘・修正できるので助かったという話も耳にはする。ただし完璧な万能薬とは言い難いかな。

ざっくばらんに言えば、人間とロボット、それぞれ得意不得意があって、お互い補い合う形になればいいんじゃないかな、と感じた。

製造現場での人的エラーを減らす訓練法

なんとなく聞いた話だけど、タスクの習熟度ってアクティブラーニングで見守れるらしい。つまり、苦手なところに集中して練習できるんだとか。逆に、AIが搭載されたバーチャルなアシスタントみたいなのもあるみたいで、ちょっとしたサポートや操作方法の案内をしてくれたりすることも増えてきた印象。これで学習効率が上がったと感じる人もいるようだ。

ただ、品質の問題になると、人為的なミスが絡むケースがかなり多い気がする。でも、研修内容をもう少し工夫すれば、そういうヒューマンエラー自体を減らせる可能性はありそう。製品の出来栄え全体に関わる部分だから、この辺りは軽視できないかもしれない。

それから、「ハイレゾPDF」とか「記念プレート」みたいな形で記事の再発行サービスもどこかで見た覚えがあるけど、本当に必要なのかどうかはよく分からない。ちなみにグレイマター・ロボティクスという会社には共同創業者兼チーフサイエンティストとしてグプタ博士という人物がいるらしい。直接会ったことはないけど、多分そんな感じだったと思う。

ただ、品質の問題になると、人為的なミスが絡むケースがかなり多い気がする。でも、研修内容をもう少し工夫すれば、そういうヒューマンエラー自体を減らせる可能性はありそう。製品の出来栄え全体に関わる部分だから、この辺りは軽視できないかもしれない。

それから、「ハイレゾPDF」とか「記念プレート」みたいな形で記事の再発行サービスもどこかで見た覚えがあるけど、本当に必要なのかどうかはよく分からない。ちなみにグレイマター・ロボティクスという会社には共同創業者兼チーフサイエンティストとしてグプタ博士という人物がいるらしい。直接会ったことはないけど、多分そんな感じだったと思う。

著者紹介:ロボティクス研究の権威が語る未来

南カリフォルニア大学のヴィタービ工学部で、スミス・インターナショナル教授という肩書を持つグプタ博士。どうやら彼はUSCヴィタービ先端製造センターの初代ディレクターとしても知られているらしい。以前は全米科学財団でロボティクス関連のイニシアチブに携わっていた時期があったとか。専門分野について聞いてみると、物理現象を踏まえた人工知能とか、意思決定に関する計算論的な基礎だとか、人間中心のロボット技術――まあ細かいところはまだ発展途上な気もするけど――そんな話題が出てくるみたい。

記事や発表も七十件どころじゃない数になってきていて、講演も百回を優に超えているっぽい。ただ、数字には多少幅があるかもしれない。他にもエンジニア系の学会でフェロー認定されたこともあるらしいし、その業界では比較的よく名前を見る方なのかもしれない。ただ全部が全部最前線というより、少しずつ異なる角度から貢献してきた感じ。

それだけじゃなくて、「エコノミスト」や「フォーブス」「ハフィントンポスト」、それからLAタイムズとかスミソニアンマガジンといったメディアにも何度か取り上げられているようだ。メディア露出が多いと言えるのかはケースバイケースだけど、それぞれの記事で語られている内容には微妙な違いも見受けられる。

興味があればgraymatter-robotics.comだったり、LinkedInの企業ページ(ちょっと長いURLになるけど)にも色々情報が載っているみたい。詳細までは確認できてない部分もあるけど、今後もう少し広く知られていく可能性もありそうかな。

記事や発表も七十件どころじゃない数になってきていて、講演も百回を優に超えているっぽい。ただ、数字には多少幅があるかもしれない。他にもエンジニア系の学会でフェロー認定されたこともあるらしいし、その業界では比較的よく名前を見る方なのかもしれない。ただ全部が全部最前線というより、少しずつ異なる角度から貢献してきた感じ。

それだけじゃなくて、「エコノミスト」や「フォーブス」「ハフィントンポスト」、それからLAタイムズとかスミソニアンマガジンといったメディアにも何度か取り上げられているようだ。メディア露出が多いと言えるのかはケースバイケースだけど、それぞれの記事で語られている内容には微妙な違いも見受けられる。

興味があればgraymatter-robotics.comだったり、LinkedInの企業ページ(ちょっと長いURLになるけど)にも色々情報が載っているみたい。詳細までは確認できてない部分もあるけど、今後もう少し広く知られていく可能性もありそうかな。