製造業のブランド競争力を即効で底上げする実践的アクション

- 専門マーケティング会社の実績を過去3年分リストアップし、直近で同業界案件が2件以上あるか確認

自社課題との親和性が高まり、成果再現性が上がる

- 見積もり依頼時にKPIサンプルや成功事例データを3件提示してもらう

数値根拠に基づく提案だけ比較でき、選定ミス防止につながる

- 契約前に担当者と30分以上オンライン面談し、自社製品理解度と提案力をその場で質疑応答チェック

コミュニケーション齟齬・期待外れのリスク減少

- "週1回"ペースで進捗共有会議体制構築を先方へ要請

情報遅延や手戻り発生率10%以内へ抑えやすくなる

段階的アプローチで進めるDXの方法

日本製造業のデジタル変革を成功に導くには、表面的な技術導入ではなく、段階的なアプローチが重要かもしれない。まず組織内の「変化を嫌う文化」を理解し、小規模な実験から始める。次に、総務部門と営業部門の間にある情報の壁を取り除く作業に着手する。そして、スマートファクトリーの導入前に、現在の業務プロセスを根本から見直す。最後に、技術者と営業担当者が協力して、専門的な内容を顧客に分かりやすく伝える仕組みを構築する。このような段階を踏むことで、単なるデジタル化ではなく、真の変革につながる可能性が高まる。急がば回れ、という言葉がここでも生きてくる。

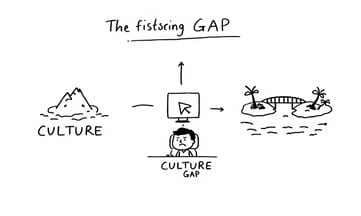

現場の声に見るデジタル化のギャップ

「うちの会社、DXって言葉ばかりで、実際は何も変わらないんですよね」と製造業の管理職が言った。「稟議システムをデジタル化しただけで、相変わらず決定まで数ヶ月かかる」彼の困惑は理解できる。「でも、システムの問題なのか、文化の問題なのか、どちらだと思いますか?」私は聞いてみた。「たぶん...両方?」彼は少し考えてから答えた。「新しいツールを導入しても、使う人の意識が変わらなければ意味がない。でも、どこから手をつけていいか分からない」このような会話は、多くの日本企業で日常的に交わされているのではないだろうか。技術と人間の間にある溝は、思っているより深いのかもしれない。

Comparison Table:

| 対策 | 内容 |

|---|---|

| 反向導師制度の導入 | 若手社員が上司にデジタルスキルを教える仕組みを設け、知識交換を促進する。 |

| デジタル変革実験チームの設置 | 小規模なチームを編成し、従来の稟議制度をバイパスして迅速な実験を行う。 |

| 共通KPIの設定 | 本社と販売会社間で情報共有を促進するために、協力の必要性について合意形成する。 |

| 失敗から学ぶ文化の醸成 | 小さな成功体験を重視し、失敗を恐れない風土作りに努める。 |

| 段階的アプローチの採用 | 完璧主義ではなく、できるところから着実に改革を進める姿勢が重要。 |

数字が語る日本製造業の構造的課題

興味深いことに、日本のデジタル変革の遅れは単純な技術不足ではない可能性がある。実際のところ、終身雇用制度が従業員の新技術習得への動機に影響を与えているという指摘もある。職業の安定が保証されている環境では、積極的にスキルアップしようという気持ちが薄れがちだ。また、製造業のBtoB市場では、サプライチェーンの硬直化が深刻な問題となっている。長年築いてきた取引関係が、かえって新しいデジタルパートナーとの協業を阻む要因になることもある。これらの構造的な課題は、表面的な統計では見えにくいが、変革の妨げとなっている重要な要素なのかもしれない。

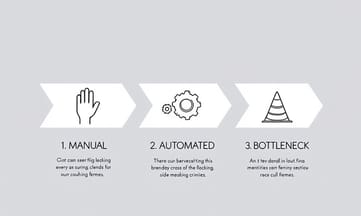

現場体験に学ぶDX失敗の本質

数年前、ある中堅製造業の工場を訪問したときのことを思い出す。最新の自動化設備が導入されていたが、なぜか現場の雰囲気がどんよりしていた。話を聞くと、機械は確かに高性能だが、既存の非効率な作業手順をそのまま自動化しただけで、根本的な改善には至っていなかった。「機械が速くなっても、前後の工程がボトルネックのままなんです」と現場のリーダーが苦笑いしながら説明してくれた。投資額は相当なものだったらしいが、期待した効果は得られていない。この体験から、テクノロジーありきではなく、まず現状の問題点を整理することの重要性を実感した。

オーケストラに例える部門間連携の重要性

日本企業のデジタル変革を楽器のオーケストラに例えてみよう。各部門は異なる楽器のようなもので、それぞれが素晴らしい音色を奏でることができる。しかし、指揮者(経営陣)が明確な楽譜(戦略)を持たず、各奏者(部門)が勝手に演奏していると、美しいハーモニーは生まれない。営業部門というバイオリンが素敵なメロディーを奏でても、技術部門のチェロが全く違う曲を弾いていては、聴衆(顧客)は混乱するばかり。デジタル変革で必要なのは、新しい楽器を買うことではなく、全員が同じ楽譜を見て、呼吸を合わせて演奏することなのかもしれない。そのためには、まず指揮者がしっかりとした構想を持つことが重要だ。

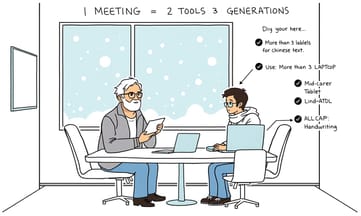

悲観を乗り越えるための希望と兆し

とはいえ、悲観ばかりしていても仕方がない。実は日本製造業には、他国にはない独特の強みもある。職人気質や品質へのこだわりは、デジタル時代でも価値ある資産だ。問題は、これらの強みをデジタル技術とどう融合させるかということ。伝統と革新のバランスを取るのは確かに難しい作業だが、不可能ではないはず。最近では、若い世代の技術者が先輩たちにデジタルツールを教える「逆メンター制度」を導入する企業も現れている。世代間の知識交換が、新しい可能性を開く鍵になるかもしれない。変化への第一歩は、案外身近なところにあるのかもしれない。

なぜ日本企業は表面的なDXにとどまるのか

ここで根本的な疑問が浮かぶ。なぜ日本企業は、表面的なデジタル化に留まってしまうのだろうか?おそらく、変革の複雑さを過小評価しているからかもしれない。新しいシステムを導入すれば自動的に効率が上がると考えがちだが、実際はそう簡単ではない。文化的な慣性や組織の構造的な問題は、技術だけでは解決できない。また、失敗を恐れる風土も大きな要因だろう。小さな実験でも失敗すると、「やはりデジタル化は危険だ」という結論に至ってしまう。では、この悪循環をどう断ち切るべきなのか?答えは一つではないが、少なくとも現状を正確に把握することから始める必要がある。

一つの会議室に映る世代と道具の分断

ある冬の午後、老舗機械部品メーカーの会議室で、三世代の技術者が集まっていた。窓の外には雪がちらつき、室内は暖房の音だけが響いている。ベテランの部長は紙の資料を手に、中堅の課長はタブレットを見つめ、若手のエンジニアはノートパソコンでプレゼンテーションを準備している。同じ技術について話し合っているのに、それぞれが異なるツールを使っている光景は、なんとも象徴的だった。「デジタル化って言うけれど、まず僕たちの中で統一しないと」と若手が苦笑いしながらつぶやく。この小さな会議室の風景に、日本製造業が直面する課題の縮図が見えるような気がした。

変革の障壁とその本質的な理解

これまでの議論を振り返ってみると、日本製造業のデジタル変革には表面に現れない深い課題が多数存在することが分かる。技術導入の遅れや人材不足といった目に見える問題の背後に、組織文化や意思決定プロセスの硬直化という根本的な要因がある。稟議制度や部門間の情報格差など、長年培われてきた仕組みが、かえって変革の障壁となっている皮肉な状況だ。しかし、これらの課題を理解することは、解決への第一歩でもある。表面的な対症療法ではなく、根本からの変革を目指すことで、真の競争力向上につながる可能性がある。完璧な解答はないものの、方向性は見えてきたような気がする。

反向導師制度と実験チームによる現実的な解決策

では、具体的にどのような対策が考えられるだろうか。まず、「反向導師制度」の導入を検討してみる価値がある。若手社員が上司にデジタルスキルを教える仕組みで、世代間の知識交換を促進できる。次に、小規模な「デジタル変革実験チーム」を設置し、従来の稟議制度をバイパスする権限を与える。失敗を恐れず、小さな成功体験を積み重ねることが重要だ。また、本社と販売会社の情報共有については、まず共通のKPIを設定することから始める。技術的な解決策よりも、まず「なぜ協力する必要があるのか」という合意形成が先決かもしれない。完璧を求めず、できるところから着実に進めていく姿勢が、結果的に大きな変革につながるのではないだろうか。