搞懂鍍鋅鋼管採購,別再只會問「一噸多少錢」了

今天要來聊聊鍍鋅鋼管的採購。說真的,這題目聽起來很硬,但如果你是做工程、蓋廠房,或是任何需要用到大量鋼材的人,這大概是你每天都要面對的課題。我自己是覺得,很多人在買鍍鋅鋼管的時候,第一個問題、有時候也是唯一的問題,就是「你們家一噸賣多少錢?」。

問價格當然沒錯,成本控管是必須的。但如果只看價格,那真的很容易踩到坑。我聽過太多故事了,為了省一點點價差,結果交期大延遲,或是到現場的管材品質亂七八糟,後面要花更多時間跟錢去補救,真的得不償失。

所以,今天這篇不是要給你供應商名單,那種名錄網路上很多。我是想從一個採購者的角度,跟你聊聊除了價格之外,到底該怎麼比較供應商,還有哪些「魔鬼細節」是你一定要注意的。

先說結論:穩定壓倒一切,便宜常常是陷阱

老實說,鍍鋅鋼管這東西,技術很成熟,價格也很透明,基本上就是跟著國際鋅價跟鋼價在浮動。 所以如果有一家報的價格硬是比市場行情低一大截,你真的要提高警覺。背後的原因可能是管壁厚度偷料、鍍鋅層不足,或是根本就是接單後再去市場找便宜貨的貿易商,交期跟品質都毫無保障。 我自己是覺得,一個可靠的供應商,最重要的特質其實是「穩定」,包含價格的穩定、交期的穩定,還有品質的穩定。

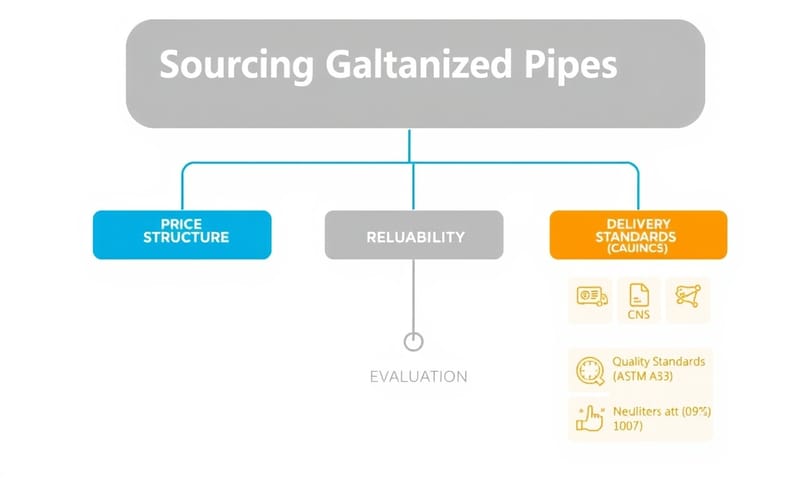

怎麼挑?三大面向拆解你的供應商

好,那到底要怎麼評估一個供應商穩不穩定?我覺得可以從下面三個大家最關心的點切入:價格、交期、跟最重要的品質。

一、價格策略:別只看報價單上的數字

價格當然是重點,但我們要看的不是單一時間點的報價,而是它背後的計價邏輯跟穩定性。你可以試著問對方這幾個問題:

- 報價有效期多長? 有些廠商的報價是「當日有效」,因為鋼價、鋅價波動真的很快。 這本身不是問題,但如果他的價格波動幅度比別人大很多,你就要小心他是不是沒有自己的庫存,完全是看市場臉色吃飯。

- 價格跟原物料的連動機制? 一個有規模的廠商,通常會很清楚地告訴你他們的價格是怎麼跟著原物料成本走的。這代表他們對成本結構有掌握,而不是隨便喊價。

- 有提供固定期間的合約價嗎? 如果你的用量大而且穩定,可以試著跟供應商談「合約價」。這對雙方都有好處,你鎖定成本,他穩定訂單。願意提供合約價的廠商,通常對自己的庫存和產能比較有信心。

二、交期穩定性:比你想像得更重要

工程最怕什麼?就是缺料停工。所以交期穩定性,重要性絕對不亞於價格。很多時候,貿易商或小廠為了搶單,會報一個很漂亮的交期,但實際上根本做不到。 要怎麼判斷呢?

- 直接問他們主要的鋼材來源。 是跟中鋼、燁輝這種大鋼廠直接拿貨,還是跟其他中盤商調貨?通常直接跟源頭拿貨的,來源會比較穩定。

- 參觀他們的倉庫。 這招最直接。一個有實力的供應商,絕對會有一個規模不小的倉庫,堆滿了各種規格的管材。 如果倉庫空空蕩蕩,或是看起來很雜亂,那就要小心了。

- 要求提供「出貨排程」。 對於比較大的訂單,可以要求對方提供一個大概的出貨排程。負責任的廠商會根據他們的生產或進貨計畫,給你一個相對可靠的時間表。

對了,順便提一下,最近幾年因為國際貿易情勢多變,有時候海運會很不穩定,這也會影響進口鋼材的交期。 所以如果你的案子很趕,選擇在地的、庫存充足的供應商會是比較保險的作法。

三、品質檢驗管控:魔鬼藏在標準裡

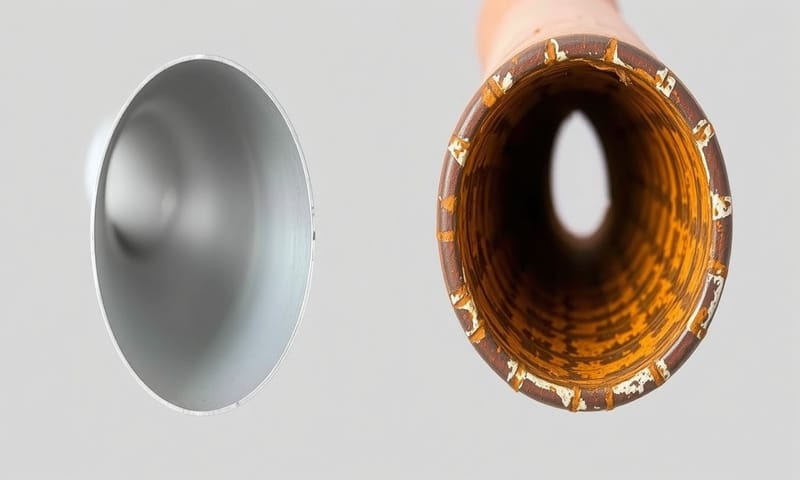

終於講到最重要的品質了。鍍鋅鋼管的品質好壞,肉眼有時候很難看出來,但用久了就知道差別。生鏽、脆裂,這些都可能發生。所以,我們必須學會看「標準」。

在台灣,最通用的標準就是CNS 10007。 這個標準詳細規定了不同厚度的鋼材,應該要有怎麼樣的鍍鋅層附著量。 簡單來說,鍍鋅層越厚,防鏽蝕的能力就越好。你可以直接要求供應商出示「出廠證明 (MTC)」或是第三方的檢驗報告,確認他們的產品符合CNS標準。

更有趣的是,如果你跟國外專案打交道,你可能會更常聽到 ASTM A53 這個標準。 這是美國的規格,廣泛應用於壓力配管。 它不僅規定了鍍鋅,也詳細定義了鋼管本身的機械性能、化學成分等等。 這點跟台灣我們通常只看CNS 10007的習慣很不一樣。CNS比較專注在「鍍鋅」這件事上,而ASTM A53則是一個更全面的「鋼管」規格。所以,如果你要買的管子是用在比較嚴苛的環境,比如高壓流體,那確認供應商能不能提供符合ASTM A53標準的產品,會是一個很好的加分題。

供應商類型比一比,你適合哪一種?

市面上的供應商大概可以分成三種,我把它們的優缺點整理一下,你可以看看自己的需求比較偏向哪一邊。

| 供應商類型 | 價格 | 交期穩定性 | 品質管控 | 適合對象 |

|---|---|---|---|---|

| 大型鋼廠/一級經銷商 | 價格最硬,但很穩定。不太會有驚喜價,也不太會亂殺價。 | 最穩定的。他們自己就是生產者或最大通路,庫存跟生產計畫都抓得最準。 | 非常嚴格。通常都有完整的品保實驗室,MTC、SGS報告要什麼有什麼。 | 大型建案、公共工程、對品質要求極高、訂單量大的使用者。 |

| 中型貿易/加工廠 | 比較有彈性。有時候為了搶市佔,會有一些促銷價。但價格波動會比大廠頻繁一點。 | 還算可以,但要看他們的庫存水位。有時候會遇到「調不到貨」的狀況,要多問幾句。 | 品質就...看店家良心了。大部分都OK,但最好還是要求看MTC,或是自己抽檢。 | 中小型工程、廠房維修、需求規格多樣但單次量不大的使用者。 |

| 小型五金行/網路賣家 | 價格最亂。你可能會在阿里巴巴上找到超便宜的,但品質跟來源完全是個謎。 | 非常不穩定。基本上都是接單後才去跟別人叫貨,交期很難抓。 | 幾乎沒有。你拿到的管子上可能連標示都沒有,更別說什麼檢驗報告了。 | DIY玩家、臨時需要少量特殊尺寸的應急用途。真的不建議用在正式工程上。 |

常見的採購錯誤與修正

綜合以上,我整理幾個採購新手最常犯的錯,大家可以看看自己有沒有中:

- 錯誤一:最低價得標。

修正:應該要「綜合評估」。把品質穩定性、交期風險、甚至是供應商的配合度都當作成本的一部分來考量。 - 錯誤二:不看產地與標準。

修正:主動詢問產地,並要求提供符合 CNS 10007 或指定標準 (如 ASTM A53) 的證明文件。 - 錯誤三:合約只寫規格,沒寫允收標準。

修正:在合約或訂單上,除了寫明管徑、厚度,最好也加註「需符合 CNS 10007 HDZ 45 (或更高) 等級」以及「需檢附出廠證明」,把驗收標準先講清楚。

結語:聰明的採購,是幫專案省下未來的錢

總結一下,買鍍鋅鋼管,真的不能只看眼前省了多少錢。一個好的供應商,就像一個可靠的專案夥伴,他能提供穩定的品質和準時的交貨,讓你無後顧之憂。這省下來的麻煩、時間成本,還有工程的信譽,遠比報價單上的那一點點價差更有價值。

希望今天分享的這些想法,能幫助大家在下次採購時,更有信心去跟供應商對話。最後想問問大家,你在採購鋼材時,曾經踩過最大的坑是什麼?或是有什麼獨門的挑選秘訣?歡迎在下面留言分享一下吧!